Wissenswertes und Informationen über Dauermagnete

In diesem Bereich erhalten Sie von uns die Möglichkeit einige wichtige Informationen zum Thema Dauermagnete hinsichtlich Herstellung, Eigenschaften und Anwendungen zu erhalten.

1. Allgemeines

2. Dauermagnet-Werkstoffe

3. Anwendungen

4. Magnetische Eigenschaften

5. Magnetisieren von Dauermagneten

6. Magnetisierungsformen

7. Messung dauermagnetischer Eigenschaften

8. Sonstiges

Allgemeines

Grundsätzlich unterscheidet man zwischen zwei Gruppen von dauermagnetischen Werkstoffen: keramische und metallische Dauermagnete. Der keramische Werkstoff Hartferrit (abgekürzt HF, umgangssprachlich auch genannt "Ferrite") und die metallischen Werkstoffe AlNiCo (im Wesentlichen bestehend aus Aluminium, Nickel, Kobalt), SmCo (im Wesentlichen bestehend aus Samarium und Kobalt) und NdFeB (im Wesentlichen bestehend aus Neodym, Eisen und Bor). Alle der genannten Werkstoffe gibt es sowohl in kompakter Form als auch in kunststoffgebundenem Zustand. Zu den namengebenden Bestandteilen werden weitere hinzugemischt, um bestimmte Eigenschaften zu verändern oder zu erhöhen.Die Herstellung der kompakten Werkstoffe erfolgt wie üblich auf pulvermetallurgische und sintertechnische Weise, was bedeutet, dass eine Pulverlegierung in einem Presswerkzeug mechanisch verdichtet wird und durch anschließendes Sintern auf die endgültige Dichte gebracht wird, wodurch ein mechanisch in Grenzen belastbarer Körper entsteht. Durch anschließendes mechanisches Bearbeiten, beispielsweise durch Schleifen oder Trennen wird der Magnet in die endgültige Form gebracht und die kundenspezifischen Anforderungen bezüglich Maßhaltigkeit eingestellt. Aufgrund des beschrieben Herstellungsprozesses sind Magnetwerkstoffe spröder und bruchanfälliger als z.B. Stahl.

Da durch das Sintern, d.h. das thermische Nachverdichten des Presslings, eine Verkleinerung des Volumens eintritt (daher die höhere Dichte des Magneten nach dem Sintern), die zwar vorausberechnet werden kann, Toleranzen entstehen, die für die meisten industriellen Anwendungen nicht akzeptabel sind, ist auch im Fall von formgepressten Magneten eine mechanische Nachbearbeitung durch Schleifen bestimmter Funktionsmaße erforderlich.

Besonderheiten der Herstellung beziehungsweise hiervon abweichende Herstellverfahren werden unten näher erläutert.

Die Magnetisierung, also die Aktivierung der im Werkstoff enthaltenen magnetischen Eigenschaften, geschieht am Ende des Herstellungsverfahrens üblicherweise auf dem Wege der Impulsmagnetisierung. Mit Hilfe einer sogenannten Magnetisierungsspule, in die ein oder mehrere Magnete eingebracht werden und die an ein Impulsmagnetisiergerät angeschlossen ist, das die Spule mit der notwendigen Energie versorgt, wird der Magnet aufmagnetisiert.

Weitergehend unterscheidet man zwischen isotropen und anisotropen Magnetwerkstoffen und Magneten:

Isotrop werden Magnete genannt, die in jeder beliebigen Richtung magnetisierbar sind (keine Vorzugsrichtung). Als anisotrop bezeichnet man Magnete, die nur in einer Richtung magnetisiert werden können.

Die Anisotropie bzw. die sogenannte Vorzugsrichtung wird bei den unterschiedlichen Magnetwerkstoffen auf verschiedene Weise eingestellt. Näheres hierzu erfahren Sie im unteren Teil!

Grundsätzlich gilt, anisotrope Magnet der selben Werkstoffgruppe haben erheblich höhere magnetische Werte als isotrope Magnete.

Die unterschiedlichen Dauermagnet-Werkstoffe

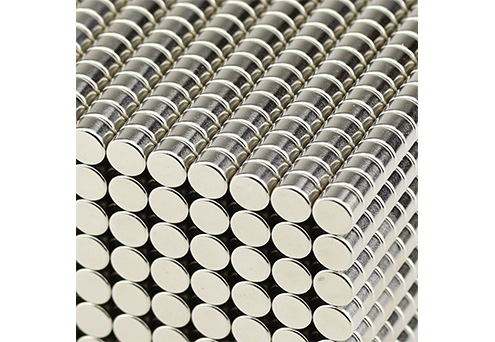

NdFeB (Neodym)

Dieser inzwischen wohl bekannteste Werkstoff zeichnet sich durch besonders hohe Energiedichten (Energieprodukt B*Hmax) bei Raumtemperatur aus. Der Neodym Magnet ist aufgrund seiner hohen Koerzitivfeldstärke extrem stabil gegen entmagnetisierende Felder. Nachteilig ist seine hohe Korrosionsanfälligkeit zu nennen, der beim Einsatz in feuchten und aggressiven Atmosphären mit entsprechender Oberflächenbeschichtung als Korrosionsschutz begegnet werden muss. Ein weiterer Nachteil gegenüber anderen Werkstoffen sind auch seine eingeschränkte Temperaturstabilität und sein vergleichsweise hoher Temperatur-Koeffizient, wenn auch mittlerweile die Möglichkeit von Einsatztemperaturen von bis zu 220 °C besteht. Trotz genannter Nachteile hat dieser jüngste industriell hergestellte Magnetwerkstoff mittlerweile einen sehr hohen Marktanteil erreicht und konnte in vielen Anwendungen andere Magnetwerkstoffe substituieren.Seit seiner Markteinführung in den 80er Jahren des letzten Jahrhunderts ist der Preis dieses Werkstoffs erheblich gefallen und beträgt nur noch ca. 15 - 20 % des Einführungspreises. Allerdings ist heutzutage aufgrund der Rohstoffpreisentwicklung immer wieder mit Preiserhöhungen zu rechnen.

Die Herstellung erfolgt, wie bereits beschrieben, durch Verpressen von auf kleinste Korngrößen gemahlenen Pulvers in einem geeigneten Presswerkzeug, das der Geometrie des fertigen Magneten angepasst ist. Diese Werkzeuge sind abhängig von den Serienstückzahlen ein- oder mehrfach ausgelegt. Die Anisotropie wird dabei durch ein Elektromagnetfeld während des Verdichtungsvorgangs voreingestellt. Dieses Feld kann sowohl in Pressrichtung als auch senkrecht dazu wirken.

Hier finden Sie eine Auswahl an Neodym Magneten, die Sie in unserem Shop kaufen können.

SmCo (Samarium-Cobalt)

Dieser Magnetwerkstoff ist hinter NdFeB der mit der zweitgrößten Energiedichte und zeichnet sich darüber hinaus durch eine hohe Temperaturstabilität und einen guten Temperaturkoeffizienten aus. Er ist weitgehend resistent gegen Feuchtigkeit und benötigt daher beim Einsatz in Normalatmosphäre keinen Oberflächenschutz. In vielen Anwendungen verliert er immer mehr an Bedeutung und wird zunehmend durch den wirtschaftlicheren NdFeB Werkstoff ersetzt. Das Herstellverfahren ähnelt dem des NdFeB.Hartferrit

Hierbei handelt es sich um den preisgünstigsten aller Magnetwerkstoffe, der überall dort Einsatz findet, wo es nicht auf besonders hohe Magnetfelder und/oder kleine Baugrößen ankommt. Temperaturbeständigkeit und Entmagnetisierungsstabilität des Hartferrit Magnets liegen im durchschnittlichen Bereich. Überwiegend bei Großserien hat er nach wie vor eine große Bedeutung. Beim Herstellungsprozess unterscheidet man das sogenannte Nasspressverfahren und das Trockenpressverfahren. Das Trockenpressverfahren gleicht im Wesentlichen dem bereits beim NdFeB beschriebenen Verfahren. Die Besonderheit des Nasspressverfahrens ist, dass das Legierungspulver mit Flüssigkeit zu einer Emulsion gemischt wird, welche dann über Füllkanäle in das Presswerkzeug eingespritzt wird. Beim anschließenden Verdichten unter Einschaltung eines Magnetfeldes zur Ausrichtung der Partikel (Einstellung der Anisotropie, Vorzugsrichtung) wird ein Teil der Flüssigkeit abgesaugt. Bevor der Sinterprozess beginnen kann müssen die Presslinge entweder an der Luft oder in Trockenöfen getrocknet werden. Das wesentlich aufwendigere Nasspressverfahren wird angewendet zur Erzielung höherer magnetischer Eigenschaften.AlNiCo (Aluminium-Nickel-Cobalt)

Bei dem AlNiCo-Magneten handelt es sich um den ältesten der verfügbaren Dauermagnet-Werkstoffe. Seine äußerst geringe Koerzitivfeldstärke fordert besondere Beachtung bei der Dimensionierung und macht ihn leicht entmagnetisierbar durch Gegenfelder. Seine Stärke liegt hingegen in seiner Einsatzfähigkeit bei Temperaturen bis zu 550°C. Sein ausgezeichneter Temperaturkoeffizient macht ihn zum bevorzugten Werkstoff z.B. für Messinstrumente und -geräte, durch seine chemische Zusammensetzung ist eine Oberflächenbeschichtung nicht notwendig in der Normalatmosphäre.Die Herstellung kann sowohl im Sinterverfahren (vorwiegend bei kleineren Geometrien) oder auch gießtechnisch erfolgen. Hierbei wird eine Legierungsschmelze in z.B. Sandformen abgegossen. Bei den anisotropen Güten geschieht die Ausrichtung nach dem Sintern bzw. Gießen durch Einschaltung eines entsprechenden Magnetfeldes während der anschließenden Wärmebehandlung.

Kunststoffgebundene Magnetwerkstoffe

Wie bereits erwähnt, gibt es alle der hier aufgeführten Dauermagnet-Werkstoffe auch in kunststoffgebundener Form. Diese haben naturgemäß niedrigere magnetische Werte, dafür allerdings zum Teil deutlich breitere Möglichkeiten in der Formgebung. Die Herstellung erfolgt überwiegend durch Formspritzen in entsprechend ausgelegten Spritzwerkzeugen, wobei das Magnetpulver-Kunststoff-Gemisch erhitzt und in das Werkzeug eingespritzt wird. Nach der Entformung des Magneten ist dieser in der Regel fertig, d.h. eine mechanische Nachbearbeitung ist im Normalfall nicht erforderlich, da in diesem Herstellverfahren recht enge Maßtoleranzen gewährleistet werden können.Magnetgummi

Eine besondere Form der kunststoffgebundenen Magnetwerkstoffe stellt das sogenannte Magnetgummi dar. Hierbei handelt es sich um flexibles Material in Form von Streifen oder Tafeln, welches leicht durch Schneiden oder Stanzen bearbeitet werden kann. Anwendung findet dieses Material z.B. in kleinen Elektromotoren oder in der Werbung, angeboten wird das flexible Magnetgummi in der Hartferrit-Variante und in der stärkeren NdFeB-Variante.Sie können die meisten genannten Werkstoffe an Dauermagneten auch in unserem Shop kaufen. Hier finden Sie eine Auswahl an vorhandenen Magneten.

Anwendungen von Dauermagneten

Die Anwendungsmöglichkeiten von Dauermagneten, auch Permanentmagnete genannt, sind äußerst vielfältig. Von einfachen Haft- und Halteanwendungen angefangen, geht es über Separationsanlagen in der Lebensmittelindustrie und im Recycling, Elektromotoren und Generatoren in der Antriebstechnik sowie im Apparate- und Maschinenbau, Sensoren, allgemeine elektrotechnische Anwendungen, Elektrowerkzeuge, Anwendungen in der Mess- und Regeltechnik, Anwendungen in der Medizintechnik, Anwendungen in der Textilindustrie, Luft- und Raumfahrttechnik bis hin zu komplexen atomphysikalischen Einrichtungen z.B. zur Teilchenbeschleunigung. Diese Aufzählung beschreibt nur einen Teil der Anwendungsmöglichkeiten, welchen prinzipiell kaum Grenzen gesetzt sind. In den meisten der genannten Anwendungsfälle sind die Magnete nicht oder kaum sichtbar und ihre magnetischen Felder nicht spürbar. Ein moderner Pkw enthält beispielsweise heute eine Vielzahl von verschiedensten Dauermagneten in unterschiedlichsten Komponenten (Anlasser, ABS, Tachometer, Drehzahlmesser, elektrischer Fensterheber, Zentralverriegelung, Scheibenwischer, etc.), ohne dass der Autofahrer sie als Magnete wahrnimmt oder wahrnehmen kann.Magnetische Eigenschaften

Die magnetischen Eigenschaften der Magnetwerkstoffe werden durch die sogenannte Entmagnetisierungskurve charakterisiert. Durch die Schnittpunkte dieser Entmagnetisierungskurve im IV. Quadranten mit den Achsen des Koordinatensystems werden die magnetischen Kenngrößen ermittelt, dazu zählen:1. die Remanenz (Br) steht für die magnetische „Kraft“ und wird durch den Schnittpunkt mit der Y-Achse gegeben,

2. die Koerzitivfeldstärke (HcB und HcJ) bestimmt die Entmagnetisierungsstabilität eines Magnetwerkstoffs und ergibt sich aus den Schnittpunkten der Kurve mit der X-Achse,

3. das Energieprodukt (B*H)max ist ein Produkt aus den beiden vorgenannten Größen und wird auch als Energie-Inhalt eines Magnetwerkstoffs bezeichnet.

Jeder Magnetwerkstoff besitzt eine definierte Entmagnetisierungskurve und damit definierte magnetische Eigenschaften, die einer Magnetspezifikation zugrunde liegen.

Wenn mit dem Kunden keine anwendungsspezifische Spezifikation, d.h. Mess- bzw. Kontrolldaten, die der Anwendung des jeweiligen Magneten angelehnt sind, vereinbart wurde, gilt durch die Benennung eines Magnetwerkstoffs und dessen Güte deren Entmagnetisierungskurve als Grundlage der Magnetspezifikation. Jede der vier genannten Werkstoffgruppen umfasst eine Vielzahl von Güten. Welche dieser Güten für eine Anwendung in Frage kommen, hängt von den spezifischen Anwendungsbedingungen, wie max. Einsatztemperatur, wirkende entmagnetisierende Felder (dies können sowohl permanentmagnetische als auch elektromagnetische Felder sein, wie dies z.B. in Elektromotoren der Fall ist) und sonstige Einflussgrößen, ab.

Nicht jeder Magnetwerkstoff ist für jede Anwendung geeignet, da beispielsweise hohe Einsatztemperaturen (> 220° C) die Verwendung von NdFeB ausschließen. Die unterschiedlichen Werkstoffe besitzen überdies unterschiedliche Temperatur-Koeffizienten. Der Temperatur-Koeffizient ist ein Maß für die „Schwächung“ eines Magneten bei steigenden Temperaturen und wird angegeben in %/°C oder K, das bedeutet, mit jedem °C oder K verringert sich der gemessene Wert der Remanenz sowie der Koerzitivfeldstärke um den %-Betrag, ausgehend vom Wert bei Raumtemperatur. Bis zur maximalen Einsatztemperatur eines Werkstoffes ist diese Veränderung reversibel, das heißt, wird der Magnet auf geringere Temperaturen herabgekühlt, steigt der gemessene Wert um denselben %-Betrag wieder an, der Magnet verliert also an Magnetkraft, erlangt diese aber vollständig wieder. Dieser Temperaturgang kann beliebig oft wiederholt werden, ohne dass der Magnet beschädigt wird. Wenn allerdings die zulässige max. Einsatztemperatur überschritten wird, treten sogenannte irreversible Verluste ein, die nur durch eine erneute Aufmagnetisierung wieder behoben werden können.

Magnetisieren von Dauermagneten

Nach dem beenden des Herstellprozesses ist ein Magnetkörper grundsätzlich unmagnetisch. Die im Werkstoff liegenden magnetischen Eigenschaften müssen durch eine Magnetisierung aktiviert werden. Dies geschieht üblicherweise mit Hilfe von entsprechend ausgelegten Magnetisierspulen, welche mit einem Magnetisiergerät verbunden sind. Diese Magnetisiergeräte verfügen über Kondensatoren, welche aufgeladen und beim Magnetisiervorgang in Bruchteilen einer Sekunde entladen werden. Diese Energie durchfließt die Magnetisierspulen, die sie an den Dauermagneten abgeben und ihn dadurch magnetisch machen bzw. seine Partikel entsprechend ausrichten.Die verschiedenen Magnetwerkstoffe benötigen unterschiedlich hohe Magnetisierungsenergien, d.h. sowohl das Magnetisiergerät als auch die Magnetisierspule müssen auf die zu magnetisierende Geometrie und Werkstoff ausgelegt sein.

Magnete werden entweder werksseitig bereits magnetisiert geliefert oder während oder am Ende des Verarbeitungsprozesses beim Kunden aufmagnetisiert. So ist es beispielwesie möglich, einen mit Dauermagneten bestückten Rotor für einen Elektromotor mehrpolig aufzumagnetisieren.

Magnetisierungsformen

Es gibt unterschiedlichste Formen der Magnetisierung. Zunächst unterscheidet man zwischen isotropen und anisotropen Magneten. Isotrope Magnete lassen sich wie bereits erwähnt in jede Richtung des Magnetkörpers magnetisieren. Zu nennen sind hier folgende gängigen Magnetisierungsarten:bei Zylindern bzw. Ringen:

- axial

- diametral

- radial

- mehrpolig am Umfang

- mehrpolig auf der Kreis- bzw. Ringfläche

bei Quadern (Blöcken):

- über Höhe, Breite oder Länge

Bei anisotropen Magneten ist dagegen eine Magnetisierung ausschließlich in Richtung der Anisotropie möglich.

Messung dauermagnetischer Eigenschaften

Es gibt unterschiedliche Möglichkeiten der Messung von Dauermagneten. Zu unterscheiden sind werkstoffbezogene und anwendungsbezogene Messmöglichkeiten. Wie bereits erwähnt, werden die Materialeigenschaften mit Hilfe einer Entmagnetisierungskurve dargestellt, diese wird mittels eines sogenannten Hystergraphen oder Permagraphen erzeugt.Bei anwendungsbezogenen Messungen werden z.B. Gauss- / Teslameter oder Fluxmeter verwendet. Mit einem Gaussmeter misst man die Oberflächen- bzw. Luftspaltinduktion, also Werte, die als „Arbeitswerte“ bezeichnet werden können und punktuell unterschiedlich sind. Zur Ermittlung dieser Werte wird eine Hallsonde auf die Magnetoberfläche beziehungsweise in den Arbeitsluftspalt gebracht. Die Ablesung des Messwertes erfolgt dann auf dem Display des Messgerätes. Bei einem Luftspalt von 0 mm ist die magnetische Flussdichte am größten, das folgende Diagramm veranschaulicht beispielhaft die Verringerung der Flussdichte bei Vergrößerung des Luftspaltes.

Das Fluxmeter liefert einen Wert, der den magnetischen Fluss des Dauermagneten resp. eines Magnetsystems, z.B. Permanentmagnetrotor eines Elektromotors angibt. Zu diesem Zweck wird der zu messende Magnet in eine Messspule gelegt, die mit dem Fluxmeter verbunden ist. Das Display des Fluxmeters zeigt den Gesamtwert des magnetischen Flusses, der vom Magneten resp. dem Magnetsystem generiert wird. Diese Methode wird üblicherweise zur Qualitätskontrolle fertigungsbegleitend eingesetzt.

Mit dem Fluxmeter lässt sich unter Verwendung einer sogenannten Helmholtzspule, die an das Fluxmeter angeschlossen wird, ebenso das magnetische Moment eines Dauermagneten ermitteln.

Berechnung der Haftkraft / Haltekraft

Eine oft gestellte Frage bezieht sich auf die "Stärke" des Magneten, wie groß muss der Magnet sein, damit eine bestimmte Haftkraft erzielt werden kann. Die Frage nach der Haftkraft des Magneten ist allerdings abhängig von mehreren Faktoren, unter anderem des Materials und der Güte des Magneten, Material und Oberfläche des Haftuntergrundes, den Abmessungen des Magneten, der geometrischen Form und der Magnetisierungsrichtung. Auch die Temperatur kann dabei eine Rolle spielen. Die Berechnung der Haftkraft lässt sich also nur äußerst schwer und möglicherweise sehr ungenau darstellen. Die ausgewiesenen Angaben zur Haltekraft unserer Produkte sind von uns selber ermittelt worden. Wir ermitteln das Gewicht in kg, welches maximal von einem Magneten gezogen werden kann. Dabei wird der Magnet bei Raumtemperatur auf eine 20 mm starke, plan geschliffene Stahlplatte (St37) gelegt und senkrecht abgezogen. Der Maximalwert wird mit Hilfe einer Federwaage oder einem von uns selbst hergestellten Gerät mit integrierter Zugwaage ermittelt.Bitte beachten Sie:

Einige unserer Mitbewerber weisen sehr hohe und aus unserer Sicht nicht realistische Haftkraftwerte aus, dabei entspricht schon die Art und Weise der Messung nicht der definierten Methode, da der Magnet während des Messens zwischen zwei extrem starken Stahlplatten gelegt wird und dann durch Zugversuche ein verfälschtes Ergebnis ermittelt wird. Durch das Anbringen einer zweiten Stahlfläche auf dem anderen Pol des Magneten wird die Haftkraft entsprechend verstärkt, da ein größerer Anteil des Magnetfeldes durch die Stahlplatten verläuft, dieses Messverfahren ist allerdings sehr praxisfern. Abhängig von den Abmessungen des Magneten kann der ermittelte Wert ein Vielfaches des nach unserer Methode ermittelten Wertes betragen. In diesem Fall wird nicht der Magnet gemessen, sondern ein entstandenes Magnetsystem.

Internationale Wettbewerbssituation

Dauermagnete werden in verschiedensten Regionen der Welt hergestellt. Während bis zu Beginn der 90er Jahre des vergangenen Jahrhunderts europäische und japanische Unternehmen den Weltmagnetbedarf zu einem Großteil deckten, ist in den letzten Jahren eine deutliche Verschiebung der Hauptproduktionsmengen in Richtung der Schwellenländer Asiens (vornehmlich China und Indien) erfolgt. China verfügt über die weltweit größten Vorkommen an Seltenen Erden (Grundstoffe für die Herstellung der modernen hoch energiereichen Magnetwerkstoffe SmCo und NdFeB). Dieser Wettbewerbsvorteil führte im Zusammenspiel mit niedrigen Löhnen und Energiekosten dazu, dass China heute zum größten Hersteller und Exporteur für dauermagnetische Erzeugnisse avanciert ist. Aufgrund der erheblich niedrigeren Preise und der ständig verbesserten Qualität chinesischer Magneterzeugnisse haben europäische Hersteller zunehmend Marktanteile eingebüßt. Es dürfte also nur eine Frage der Zeit sein, bis in den „alten“ Industrieländern die traditionellen Magnetindustrien verschwunden sein werden.Zur Geschichte der Magnete

Bereits im 5. Jh. v Chr. war den Griechen die Existenz des Magnetismus bekannt. Die Namensgebung wird aus der griechischen Mythologie abgeleitet, in der man sich auf den Fundort von magnetischem Eisenerz in der thessalischen Stadt Magnesia sowie auf den Namen eines griechischen Schäfers (Magnetes) bezieht. In China wurde im 2. Jh. n. Chr. die Existenz magnetischer Nadeln beschrieben.Die erste praktische Anwendung fand der Magnets wohl in der Form des bekannten, klassischen Kompasses. Doch erst die Möglichkeit der industriellen Herstellung von Magnetwerkstoffen verhalf der Magnettechnik zu einem rasanten Aufschwung. Ein wichtiges Datum für das uns heute bekannte Anwendungsspektrum stellt die Entdeckung der Beziehung zwischen Magnetismus und Elektrizität durch Hans Chr. Oersted im Jahre 1820 dar. In der Folge gelang es, erste Magnete (kohlenstoffhaltige Stähle) herzustellen, deren magnetische Eigenschaften durch Walzverfahren eingestellt wurde und die ihren Einsatz vorzugsweise in der Elektrotechnik (Dynamos, Elektromotore) fanden. Am Anfang dieses Jahrhunderts wurde durch die Forschungsarbeiten von Curie, Longerin und Weiss der Grundstein für die Entwicklung neuer industriell nutzbarer Werkstoffe gelegt, die als Dauermagnetwerkstoffe bezeichnet werden konnten. Als Erfolg dieser Forschungsarbeiten entstand 1932 der AlNiCo-Magnet (Al-Ni-Co-Fe). Dieser permanentmagnetische Werkstoff zeichnete sich durch bedeutend gesteigerte Energiedichte und höhere magnetische Stabilität aus. Hartferrite stellten in der Folge einen weiteren Entwicklungsschritt im Hinblick auf gesteigerte Koerzitivfeldstärke und günstigere Materialpreise dar. Seit den 60iger Jahren stellen sie aufgrund des sehr guten Preis- / Leistungsverhältnis das Hauptvolumen der eingesetzten Magnetwerkstoffe. Das Leistungspotential von Magneten stieg innerhalb kürzester Zeit durch die Entwicklung neuer Werkstoffe auf Samarium-Kobalt und Neodym-Eisen-Bor-Basis um den Faktor 10. Trotzdem drängen ständig steigende Anforderungen zu neuen Entwicklungen. Für die Zukunft sind daher weitere Fortschritte zu erwarten.

Mehr Informationen zum Thema Magneten und Magnetismus erhalten Sie u.a. auf folgenden Webseiten:

- Magnete Freie Enzyklopädie Wikipedia (Magnet)

- Magnetismus Freie Enzyklopädie Wikipedia (Magnetismus)

- Neodym Magnete Freie Enzyklopädie Wikipedia (Neodym)

- Elektronikinfo - Magnete, die geheimnisvolle Kraft?

- Magnetismus für Kinder

- Schulmagnete Unterrichtsmaterialien zum Thema Magnetismus

- Dauermagnete Magnete in der Medizin

- Starke Magnete Stärkster Magnet im Universum